Hochtourige Auswuchtanlagen und Messsysteme für das hochtourige Auswuchten flexibler Rotoren; Rundlaufprüfsysteme für die exakte Messung von Rundlauf und Planlauf.

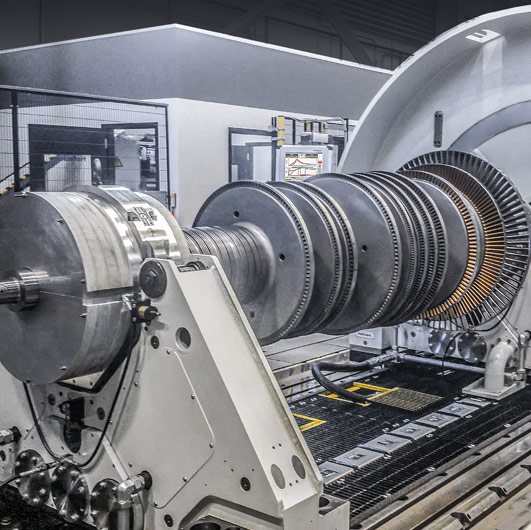

Dampf- und Gasturbinen, Turbogeneratoren und Turbokompressoren sind Maschinen, deren Rotoren meistens überkritisch laufen und deshalb hochtourig als elastische Rotoren ausgewuchtet werden. Die hochtourigen Auswucht- und Schleuderanlagen vom Typ HS erfüllen alle Anforderungen für das Auswuchten und Schleudern elastischer Rotoren in mehreren Ebenen und bei mehreren Drehzahlen. Flexible Konzepte – zum Beispiel für Antrieb und Sicherheitsbauwerk – versetzen Hofmann in die Lage, die hochtourigen Auswucht- und Schleuderanlagen optimal den jeweiligen Projektanforderungen anzupassen und als Turn-Key-Lösungen anzubieten.

Neben dem Auswuchten werden Rotoren aus Turbomaschinen weiteren speziellen Tests unterzogen. Zum Beispiel wird die Wicklung von

Turbogeneratoren mit Strom beaufschlagt, um den Einfluss der Läufererwärmung auf das Auswuchtergebnis zu ermitteln.

Durch Magnetfeld- und Impedanzmesssungen am rotierenden, bestromten Läufer werden die elektrischen Eigenschaften ermittelt und Fehler in der Wicklung erkannt.

Für viele Rotoren aus Turbomaschinen muss der Rundlauf bzw. Runout von Messebenen für die Wellenschwingungsüberwachung bestimmte Anforderungen erfüllen. Die Hofmann-Rundlauf-/Runout-Prüfmaschinen vom Typ UHR messen alle wichtigen Rundlauf-/Runout-Größen (total, mechanisch, elektrisch) eines Rotors bei Lagerung z.B. in Prismen. Für die Überprüfung des Rundlaufs/Runouts vor Ort wird das portable Rundlauf-/Runout-Prüfsystem RO 7000 eingesetzt.

Anlagentyp HS 16 - 34

Hochtourige Auswucht- und Schleuderanlagen des Typs HS werden eingesetzt, um elastische Rotoren unter betriebsnahen Lagerungsbedingungen auszuwuchten und Schleuderprüfungen durchzuführen. Die Hofmann-HS-Anlagen decken Rotorgewichte von wenigen Kilogramm bis zu 100 Tonnen ab.

Besondere Merkmale

Einsatzbereich

Weitere Produktinformationen

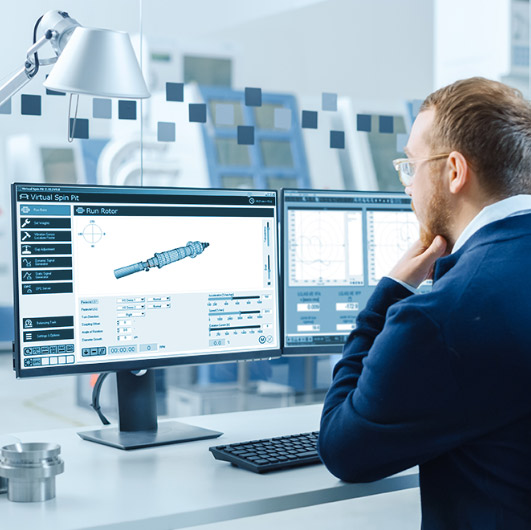

Typ Quasar 2

Quasar 2 ist ein innovatives Unwuchtmesssystem, das auf das wirtschaftliche Auswuchten elastischer Rotoren in der Praxis ausgerichtet ist. Es verbindet erstmalig niedrig- und hochtouriges Auswuchten in einem Unwuchtmesssystem. Quasar 2 unterstützt das hochtourige Auswuchten in vielerlei Hinsicht. Z.B. kann die Unwucht des Rotors im starren Zustand bereits auf mehrere Ebenen verteilt werden. Das reduziert auch die modalen Unwuchten des Rotors im flexiblen Zustand und somit den Gesamtaufwand. Das in Quasar 2 realisierte Einflusskoeffizienten-Verfahren kann mit Einzelgewichten oder - zur Erhöhung der Effektivität - mit modalen Gewichtssätzen arbeiten. Bei der Berechnung der Unwuchtkorrektur für mehrere Auswuchtebenen können Unwucht- und/oder Schwingungsgrenzen vorgegeben werden. So werden große Ausgleichsgewichte in einer Ausgleichsebene vermieden.

Quasar 2 nutzt marktgängige Mess-Hardware für eine hohe Verfügbarkeit. Neben Schwingungen können Prozesswerte (Drücke, Temperaturen etc.) erfasst werden, um ein Gesamtbild über den Auswuchtprozess eines Rotors zu erhalten. Die Messwerte können über frei konfigurierbare Anzeigen dargestellt und analysiert werden. Für das Reporting stehen umfangreiche Protokollvorlagen zur Verfügung.

Die Option, mit Quasar 2 offline zu arbeiten, erlaubt es, Daten für ein anstehendes Auswuchtprojekt vorzubereiten oder nach dem Abschluss eines Projekts weitere Analysen durchzuführen und Protokolle zu erstellen. Damit können Quasar 2-Projekte über Standorte hinweg ausgetauscht werden. Weiterhin besteht die Möglichkeit, Messdaten aus anderen Messsystemen einzulesen und damit zu arbeiten.

Quasar 2 hat ein optionales Trainingsmodul, mit dem Rotorschwingungen und Prozesswerte für eine virtuelle hochtourige Auswuchtanlage erzeugt werden können. Damit gelingt es, ohne Risiko und spielerisch den effektiven Umgang mit Quasar 2 zu erlernen.

Quasar 2 wird in hochtourigen Auswuchtanlagen von Hofmann eingesetzt. Darüber hinaus ist es natürlich auch geeignet, vorhandene hochtourige Auswuchtanlagen jeglicher Art damit auszurüsten..

Besondere Merkmale

Einsatzbereich

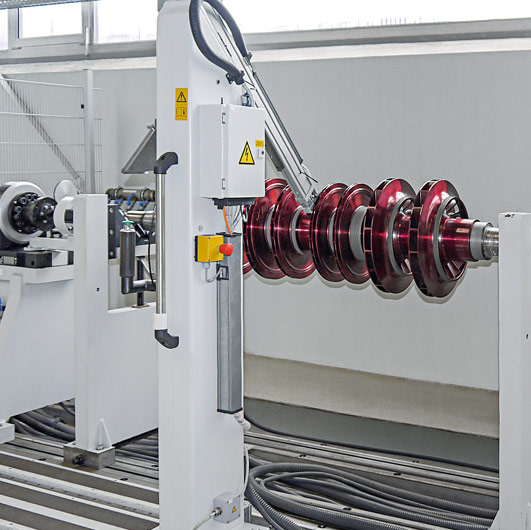

Typ UHR

Die Hofmann Rundlauf-/Runout-Prüfmaschinen, Typ UHR messen den Rundlauf und Planlauf von Rotoren in mehreren axialen Ebenen. Der Rotor wird für die Rundlauf-Messungen in Prismen gelagert und über eine Gelenkwelle gleichmäßig ruckfrei angetrieben. Die Rundlauf-Sensoren sind an einem Messstativ befestigt, das entlang der Rotorachse positioniert wird. Die Sensoren zeigen unter einem bestimmten Winkel auf den Rotor und können entsprechend dem zu messenden Rotordurchmesser radial eingestellt werden. Die Signale der Rundlauf-Sensoren und eines Encoders, der mit dem Antrieb verbunden ist, werden von der Rundlauf-Messsoftware Orbistar erfasst.

Orbistar unterstützt die Eingabe einer Rundlauf-Messaufgabe, erfasst die Messdaten und stellt sie dar, bietet verschiedene Auswertungen der Messdaten an und erstellt Protokolle. Diese Mess-Software kompensiert außerdem die systematischen Messfehler von Prismenlagern und mit Hilfe von Referenzsensoren die Bewegung der Welle. Die Ergebnisse der Rundlauf-Messungen werden verwendet, um Istwerte mit Vorgaben zu vergleichen und gegebenenfalls Korrekturen durchzuführen.

Eine spezielle Eigenschaft von Orbistar ist seine Fähigkeit, den elektrischen Runout aus einer simultanen Messung mit einem taktilen Sensor (mechanischer Runout) und einem Wirbelstromaufnehmer (totaler Runout) zu ermitteln. Der elektrische Runout ist die Differenz aus totalem und mechanischem Runout (systematischer Messfehler des Wirbelstromaufnehmers). Dieser Messwert ist hilfreich, wenn Messspuren für die Wellenschwingungsmessung untersucht werden.

Besondere Merkmale

Einsatzbereich

Weitere Produktinformationen

Typ RO 7000

Rundlauf bzw. Planlauf sind ein Maß für die Abweichung einer rotierenden Welle von der idealen Kreisform bzw. Ebene. Sie werden während der Fertigung und Reparatur überprüft. Mit dem Rundlauf-/Runout-Prüfsystem RO 7000 können Rundlauf- und Planlaufmessungen an Rotoren und anderen zylindrischen Bauteilen in mehreren Ebenen durchgeführt werden. Dabei wird der Rotor z.B. in einer Drehmaschine, auf Rollen oder in Prismen gelagert. Der Antrieb kann entweder motorisch oder von Hand erfolgen. Das System besteht aus einer Mess-Hardware zum Anschluss an einen PC, einem Sensorsatz und der Rundlauf-Mess-Software Orbistar.

Die Software macht den Unterschied

Die Software "Orbistar" unterstützt Sie bei der Eingabe der Einstellungen für Ihre Messaufgabe. Die Software erfasst die Messwerte, zeigt sie an und erstellt vollständige Protokolle. Gleichzeitig kompensiert die Software die sonst übliche Beeinflussung der Messung aufgrund von Bewegungen der Wellenachse. Spezielle Auswertungsverfahren und der Einsatz von Referenzsensoren sind der Schlüssel dazu. So erhält man Ergebnisse, die über Messeinrichtungen hinweg vergleichbar sind.

Die eigentliche Messung des Rund- und Planlaufs erfolgt über Abstandssensoren, die mit Halterungen für die Aufnahme in handelsübliche Magnetstative geliefert werden. Die Winkelposition wird über einen Encoder, der durch ein Reibrad vom Rotor selbst angetrieben wird, oder einen Drehzahlsensor erfasst.

Runout-Messung inklusive

Eine besondere Eigenschaft des Rundlauf-/Runout-Prüfsystems RO 7000 ist, dass damit der elektrische Runout bei gleichzeitiger Messung der Rundlaufabweichungen mit einem taktilen Sensor (mechanischer Runout) und einem Wirbelstromaufnehmer (totaler Runout) gemessen werden kann. Der elektrische Runout ist die Differenz aus totalem und mechanischem Runout und entspricht dem systematischen Messfehler eines Wirbelstromaufnehmers. Dieser Messwert ist wichtig bei der Inspektion von Messspuren, die für Wellenschwingungsmessungen verwendet werden.

Besondere Merkmale

Einsatzbereich

Weitere Produktinformationen

Dipl.-Ing. Christian Sinik

Produktmanager High-Speed Balancing Installations

Technischer Vertrieb

Tel.: +49 6157-949-137

Fax : +49 6157-949-100

csinik(at)hofmann-global.com